Energieeffiziente Kontakttrockner

Steigende Energiepreise und CO₂-Reduktionsziele erfordern effiziente Trocknungstechnologien. Kontakttrockner arbeiten nach dem Verdampfungsprinzip statt Verdunstung und erreichen Energieverbräuche unter 0,9 kWh/kg Wasser. Dünnschichttrockner und Kontakt-Wirbelbetttrockner ermöglichen nahezu 100%ige Wärme- und Stoffrückgewinnung durch vollständige Kondensation der Brüden. Inerte Atmosphäre schützt temperaturempfindliche Produkte, während kompakte Bauweise die Investitionskosten senkt.

Autor: Tim Holtkamp, Buss-SMS-Canzler

Dünnschicht- und Wirbelbett-Technologie senkt Energieverbrauch unter 0,9 kWh/kg

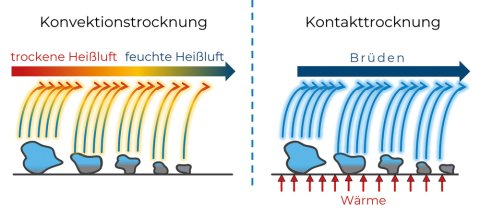

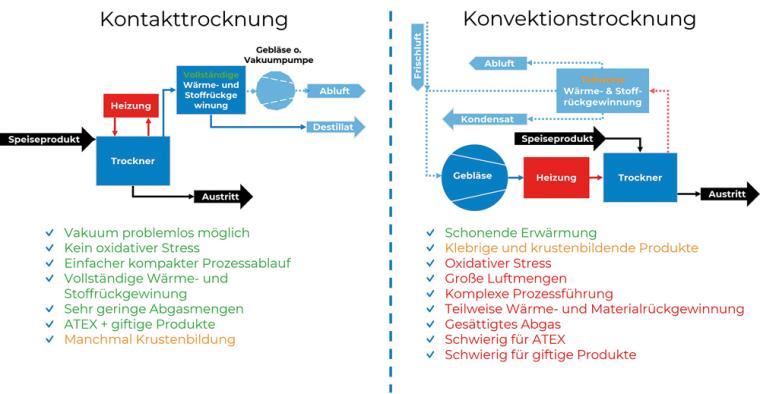

Konvektionstrockner arbeiten auf Basis des Verdunstungsprinzips: Ein Gebläse saugt Umgebungsluft an und führt sie durch einen Wärmetauscher, der sie auf Trocknereintrittstemperatur erwärmt. Dadurch sinkt ihre relative Luftfeuchtigkeit und ihre Aufnahmefähigkeit für Wasserdampf steigt. Beim Überströmen des Trockenguts verdampft zunächst ungebundenes, anschließend auch gebundenes Wasser.

Dabei sättigt sich die Luft allmählich mit Feuchtigkeit und kühlt leicht ab – jedoch nie bis an den Taupunkt. Die nun feuchte, warme Abluft verlässt den Trockner und wird an die Umgebung abgeführt. Die Konvektionstrocknung basiert somit auf dem Prinzip der Verdunstung.

Im Gegensatz dazu arbeiten Kontakttrockner nach dem Prinzip der Verdampfung. Sinngemäß handelt es sich um eine „Destillation in die Trockenheit“. Die Trocknung erfolgt durch Wärmeleitung (Konduktion), weshalb auch von Konduktionstrocknern gesprochen wird. Das Trockengut steht dabei in engem Kontakt mit einer von außen beheizten, meist zylindrischen Stahloberfläche.

Als Wärmeträger kommen typischerweise Heizdampf, Thermalöl oder Druckwasser zum Einsatz. Auch induktiv beheizte Systeme sind möglich. Der Wärmeträger durchströmt den Doppelmantel des Zylinders und überträgt die Wärme konvektiv an die Innenwand, die sie wiederum leitend an das Produkt abgibt. Das Trockengut erwärmt sich bis in den Siedebereich des enthaltenen Lösemittels, welches anschließend verdampft – atmosphärisch oder unter Vakuum bei entsprechend niedrigeren Temperaturen. Die Verdampfung beginnt an der Oberfläche und setzt sich kapillar in das Innere des Produkts fort. Die entstehenden Brüden werden vollständig in einem Kondensator auskondensiert. Im Gegensatz zur Konvektionstrocknung enthält die Gasphase im Trockner keine Luft, sondern ausschließlich reines Lösemitteldampfgemisch.

Energetische und stoffliche Zirkularität

Für die Trocknung müssen die Energiebeiträge aus Vorwärmung, Verdampfung und Überhitzung bereitgestellt werden. Der Kontakttrockner überträgt die notwendige Energie direkt in das Produkt und ermöglicht damit eine nahezu verlustfreie Wärmeübertragung. Die latente Wärme der Brüden kann nahezu vollständig im Kondensator zurückgewonnen werden. Der Energiebedarf liegt im optimalen Fall ohne Vorwärmung und Überhitzung bei ca. 0,63 kWh/kg Wasser und in der Praxis meist deutlich unter 0,9 kWh/kg Wasser.

Beim Konvektionstrockner hingegen wird die gesamte Energie über Luft eingebracht. Der große Luftmassenstrom muss über den Taupunkt hinaus erhitzt werden. Die Rückgewinnung der Wärme ist ineffizient. Stofflich gehen die verdampften Komponenten mit der Abluft verloren – ein Problem bei toxischen oder nicht-wässrigen Lösemitteln.

Konsequenzen und Vorteile der Kontakttrocknung

Die Kontakttrocknung ermöglicht eine effiziente und kompakte Trocknung von Lösungen, Suspensionen, Pasten sowie feuchten Feststoffen – ohne Einsatz eines konvektiven Luftstroms. Die flüchtige Komponente – ob Wasser, Lösungsmittel oder toxischer Stoff – wird dabei unmittelbar durch Verdampfung entfernt.

Der Energieverbrauch liegt nahe am thermodynamischen Minimum, da kein Konvektionsstrom vorliegt und die entstehenden Brüden nahezu vollständig kondensierbar sind. Dadurch ist eine Rückgewinnung der latenten Verdampfungswärme und der Brüden zu nahezu 100 % auf hohem Temperaturniveau möglich.

Die rückgewonnene Wärme kann mittels mechanischer Brüdenkompression oder elektrisch betriebener Wärmepumpen effizient auf ein höheres Temperaturniveau gehoben werden. Dies erleichtert die Prozessintegration und entspricht dem industriellen Trend zur Dekarbonisierung und Elektrifizierung thermischer Prozesse, wodurch Betriebskosten, CO2-Fußabdruck und Umweltbelastung reduziert werden.

Da keine Luft in den Prozess eingebracht wird, ist die Atmosphäre im Trockner inert und besteht nahezu ausschließlich aus reinen Brüden. Dies verhindert oxidative Produktveränderungen und macht das Verfahren besonders produktschonend. Zusätzlich ist der Betrieb unter Vakuumbedingungen gängige Praxis, was insbesondere bei temperaturempfindlichen Substanzen weitere Vorteile bietet. Die Abwesenheit konvektiver Luftströme reduziert sowohl die erforderliche Apparategröße als auch die Anlagenkomplexität deutlich. Mit der einfachen Wärme- und Stoffrückgewinnung über handelsübliche Kondensatoren entsteht ein kompaktes, energieeffizientes und wirtschaftliches Trocknungssystem mit vergleichsweise geringen Investitionskosten.

Kontakttrockner-Technologien

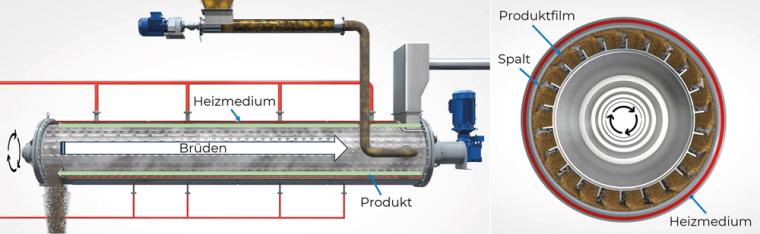

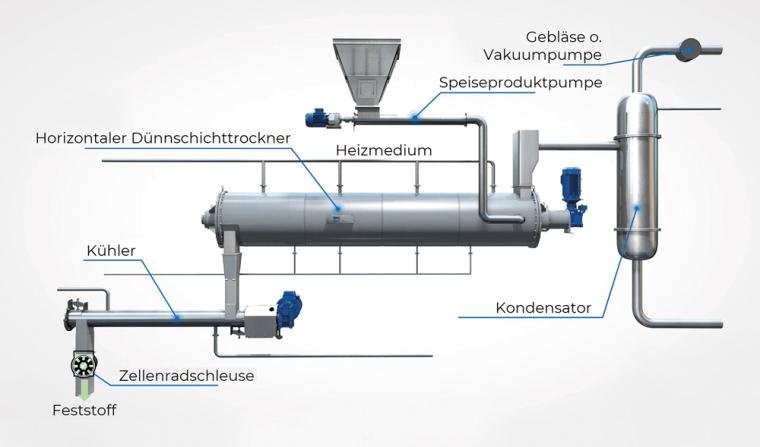

Im horizontalen Dünnschichttrockner von Buss-SMS-Canzler ist der doppelwandige Zylinder in Heizzonen unterteilt. Das Speiseprodukt wird in der Regel tangential in den Trockner eingebracht. Verarbeitet werden flüssige, suspensionsartige, viskose, pastöse sowie feucht-pulvrige Produkte. Die Brüden werden nach oben abgeführt. Das Trockengut wird am Ende des Apparats druckentkoppelt ausgetragen. Ein Rotor mit produktspezifischer Rotorblattgeometrie verteilt das Produkt als dünnen Film auf der beheizten Innenwand.

Die Rotorblätter erneuern den Film kontinuierlich und maximieren dadurch den Wärme- und Stoffübergang. Das Produkt wird entlang der Zylinderachse durch Förder- und Verdrängungsvorgänge zum Austrag transportiert und dabei getrocknet.

Im Vergleich zu Trocknern mit hohen Füllgraden, wie etwa Schaufeltrocknern, erreicht der Dünnschichttrockner signifikant höhere Abdampfraten. Der dünne kontinuierlich erneuerte Film mit kurzen Diffusionswegen begünstigt den Wärme- und Stoffübergang. Deshalb sind Dünnschichttrockner effiziente, vielseitig einsetzbare und kompakte Trockner.

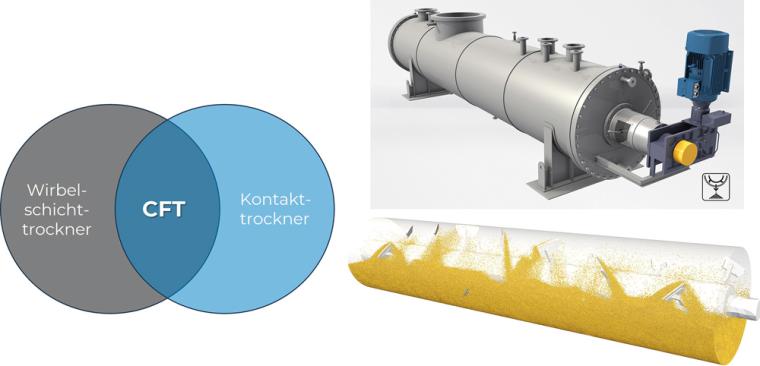

Kontakt-Wirbelbetttrockner CFT

Der CFT-Trockner von Buss-SMS-Canzler ist speziell auf die Trocknung stark krustenbildender Stoffe mit ausgeprägter Zähphase während des Umbruchs ausgelegt. Er kombiniert die Vorteile konvektiver Wirbelbetttrockner mit denen der Kontakttrocknung. Im doppelwandigen Trockner befindet sich ein durch einen Rotor mit Paddeln fluidisiertes Partikelbett. Die Partikel stehen dabei sowohl untereinander als auch mit der beheizten Wand in intensivem Wärmeaustausch. Beim Aufprall auf die beheizte Oberfläche nehmen sie Wärme auf, die sie durch Durchmischung an andere Partikel weitergeben.

Ein flüssiges bis zähflüssiges Speiseprodukt kann mittels Lanzen direkt auf das heiße Partikelbett dosiert werden. Feste Speiseprodukte werden über einen Stutzen ins Bett eingetragen. Das enthaltene Lösemittel verdampft schlagartig, was lokal eine kurzzeitige Abkühlung des Betts verursacht. Diese lokale Wärmesenke wird durch die kontinuierliche Rückmischung im Partikelbett geglättet. Die getrockneten Partikel passieren ein Wehr und gelangen in eine Beruhigungszone, bevor sie kontinuierlich ausgetragen werden. Die Brüden verlassen den Trockner nach oben.

Kontakttrockner weisen aufgrund ihres Funktionsprinzips in vielen Fällen deutliche Vorteile im Vergleich zu Konvektionstrocknern auf. Damit sind sie erste Wahl bei Anwendungen von der Klärschlammtrocknung über die Herstellung von Pharmazeutika bis zur Rückgewinnung von Wertstoffen aus Produktionsrückständen. In unterschiedlichen Ausführungen kann fast jedes Nassgut getrocknet werden.

Tim Holtkamp

Buss-SMS-Canzler

© Buss-SMS-Canzler

Dieser Beitrag ist in CITplus 9/2025 erschienen

Lesen Sie mehr! Aktuelle Nachrichten, meinungsbildende Interviews, detaillierte Marktberichte und fundierte Fachartikel geben CITplus-Lesern den entscheidenden Informationsvorsprung!

Zur aktuellen Ausgabe